Pronostic défaillances roulement PRONOSTIA

Plate-forme d’expérimentations dédiée au pronostic des défaillances des roulements

Pronostia s’inscrit dans le cadre des travaux de recherche de l'équipe PHM (Pronostics and Health Management). Elle a pour finalité le test et la validation des approches de pronostic des défaillances des composants industriels, en l’occurrence les roulements.

L’objectif principal de Pronostia est de fournir des données expérimentales réelles caractéristiques de la dégradation du roulement étudié durant toute sa durée de vie utile.

Ces données peuvent alors constituer un des points d’entrée du processus de pronostic, dont le but est d’estimer à tout instant l’état courant du roulement, de prédire son état futur et d’évaluer sa durée de vie résiduelle avant défaillance, c'est à dire le RUL (Remaining Usefull Live).

SOMMAIRE

I. Cœur du système

1.1. Principe de fonctionnement

1.2. Simulations

1.3. Pilotage de la contrainte de test

II. Interface Homme/Machine

III. Structure d’entrainement en rotation

3.1. Le moteur asynchrone

3.2. Le module réducteur

IV. Métrologie électronique

4.1. Caractérisation du fonctionnement du roulement

4.2. Caractérisation de l’état d’usure du roulement

V. Acquisition et enregistrement

5.1. Le matériel d’acquisition

5.2. L’environnement de développement

VI. Résultats et perspectives

I. Cœur du système

1.1. Principe de fonctionnement

|

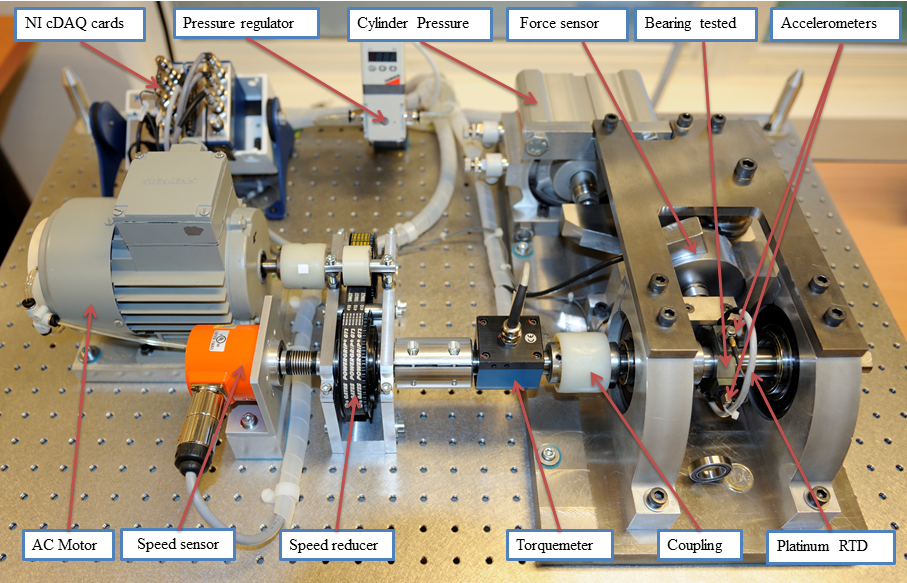

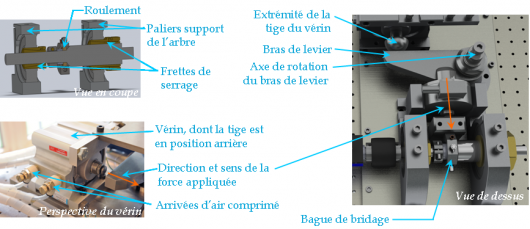

Ce roulement de test d’un diamètre de 32 mm, est d’une part mis en rotation par un arbre, et d’autre part soumis à une force radiale appliquée par un vérin pneumatique. |

Le roulement est mis en rotation par l’intermédiaire de sa bague interne, alors que sa bague externe est fixe et en liaison avec la bague de bridage qui entoure le roulement et transmet la force radiale à ce dernier, par l’intermédiaire du capteur d’effort, du bras de levier et de l’extrémité de la tige du vérin.

1.2. Simulations

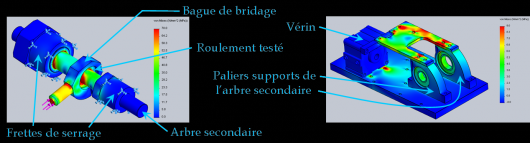

1.2.1. Répartition des contraintes mécaniques

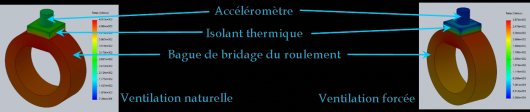

1.2.2. Répartition des contraintes thermiques

1.3. Pilotage de la contrainte de test

|

Le régulateur pneumatique proportionnel constitue la pièce maitresse du pilotage de la contrainte radiale exercée sur le roulement de test. Il permet de moduler l’alimentation pneumatique du vérin de 0 à 7 bars, en utilisant une tension d’entrée continue réglable de 0 à 8 Volts et disponible actuellement au travers d’une alimentation de laboratoire. Le distributeur pneumatique situé entre ce régulateur et le vérin permet d’actionner la tige de ce dernier dans un sens ou dans l’autre, afin d’appliquer un effort proportionnel ou de le supprimer totalement. |

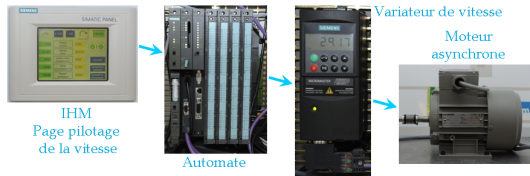

II. Interface Homme/Machine

L’IHM permet à l’opérateur d’imposer la vitesse de rotation du moteur asynchrone. Elle offre également la visualisation des paramètres statiques et dynamiques du moteur, tels que la température instantanée exprimée en pourcentage de sa température maximale d’utilisation . Ceci nous permet d’imposer une contrainte radiale conséquente, tout en surveillant la température du moteur et de l’arrêter au besoin.

III. Structure d’entrainement en rotation

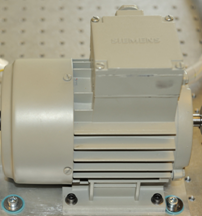

3.1. Le moteur asynchrone

|

Ce moteur permet d’entrainer le roulement de test en rotation par l’intermédiaire de la bague interne de ce dernier. La vitesse maximale ainsi atteignable est de 2000 tr/min, car limitée par un des instruments de mesure (le couplemètre). |

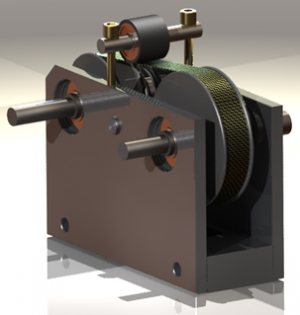

3.2. Le module réducteur

|

Cet assemblage de 2 poulies et d’une courroie crantée permet de démultiplier la vitesse de l’arbre secondaire, qui entraine le roulement, de l’arbre primaire de sortie du moteur. Ainsi en ayant une vitesse maximale de 2000 tr/min sur le secondaire, le primaire du moteur tourne à la vitesse nominale de ce dernier, permettant ainsi de délivrer potentiellement son couple nominal. |

IV. Métrologie électronique

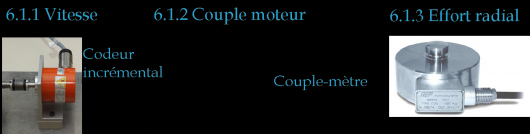

4.1. Caractérisation du fonctionnement du roulement

4.2. Caractérisation de l’état d’usure du roulement

V. Acquisition et enregistrement

5.1. Le matériel d’acquisition

|

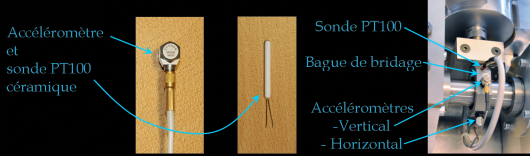

Le système d’acquisition est constitué d’un rack modulaire connecté à l’ordinateur via une liaison série USB 2.0. Ce rack intègre 3 modules qui permettent de connecter des capteurs spécifiques. Le module NI 9234 est dédié à 4 accéléromètres IEPE. Trois accéléromètres sont connectés à ce module : deux situés sur la bague de bridage du roulement, en position horizontale et verticale décalés de 90°, le dernier étant positionné sur un des paliers du dispositif. Le module NI 9217 accueille le capteur de température, une sonde céramique PT100 connectée en montage 4 points. |

Le module NI 9215 permet de connecter :

- le codeur incrémental, en vue de mesurer la vitesse de rotation réelle de l’arbre secondaire;

- le capteur d’effort, via son convertisseur, afin de mesurer la valeur de la contrainte radiale appliquée au roulement;

- et, le couplemètre, pour la mesure du couple appliqué à l’arbre secondaire et au roulement de test.

5.2. L’environnement de développement

|

L’application présente sur l’ordinateur et développée sous Labview, permet de visualiser les signaux issus des différents capteurs et échantillonnés de manière spécifique. Ainsi toutes ces données sont visibles en temps réel sur des graphes déroulants. Elles sont également formatées, horodatées et enregistrées en local dans différents fichiers, afin d’être exploitées en hors ligne, et traitées en vue de l’élaboration des indicateurs ou « feature » propres au pronostic des défaillances des roulements. |

VI. Résultats et perspectives

|

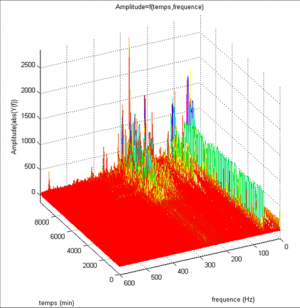

La représentation 3D ci-jointe est un exemple de représentation utilisée en analyse vibratoire qui permet de visualiser, sur la durée totale d’un test, l’amplitude des fréquences caractéristiques de la dégradation du roulement. Il ne s’agit pour autant que d’un des traitements entrant dans l’élaboration des algorithmes de pronostic des défaillances des roulements, thématique de l'équipe PHM. En conclusion, l’originalité de cette plateforme d’expérimentations tient non seulement à la conjonction de la caractérisation du fonctionnement du roulement (vitesse, couple et effort radial), de l’usure de ce dernier (analyse vibratoire et thermique), et également à la possibilité de faire varier les conditions de fonctionnement du roulement au cours de sa durée de vie utile. Gageons qu’elle puisse faire l’objet de nombreuses publications scientifiques et de contribuer au rayonnement de l'équipe PHM. |